Тенденции развития

До 1991 г. Россия уже обладала достаточно развитой автомобильной промышленностью. В 1990 г. в стране было произведено 2 млн автомобилей, из которых 1,2 млн – легковых (700 тыс. выпустил АвтоВАЗ, 200 тыс. ‒ АЗЛК «Москвич», 200 тыс. ‒ Ижмаш, 100 тыс. – ГАЗ «Волга»). По этому показателю СССР занимал пятое место в мире после Японии, США, ФРГ и Франции; по производству грузовиков – третье место в мире, а по производству автобусов – первое. По сравнению с развивающимися странами СССР был абсолютным лидером в автомобилестроении (табл. 1).

Таблица 1. Производство автомобилей в СССР, России и ряде развивающихся стран (тыс. шт.)

|

Страна

|

1990 г.

|

2013 г.

|

|

СССР (Россия)

|

2040

|

2175

|

|

Китай

|

509

|

22116

|

|

Индия

|

363

|

3880

|

|

Бразилия

|

915

|

3740

|

|

Таиланд

|

305

|

2532

|

|

Южная Корея

|

1321

|

4521

|

Источник: OICA statistics.

В 1990 г. объемы производства автомобилей в СССР были в 1,5 раза выше, чем в Южной Корее, в 2,2 раза – чем в Бразилии, в 4 раза ‒ чем в Китае, в 5,6 раза ‒ чем в Индии и в 6,7 раза ‒ чем в Таиланде. К 2013 г. Россия уже отставала от всех этих стран, включая Таиланд.

При анализе развития российской автомобильной промышленности после 1991 г. можно выделить три основных периода.

Первый охватывает 1991‒2005 гг. Это период быстрого открытия внутреннего рынка, стремительного роста импорта новых и, особенно, подержанных автомобилей. В эти годы начинается «отверточная», или крупноузловая сборка иностранных марок на территории России, позволяющая на льготных условиях ввозить основные компоненты и являющаяся, по сути, формой скрытого импорта.

Второй период (2005‒2010 гг.) знаменует собой переход к так называемому режиму промышленной сборки и строительству первых сборочных заводов полного цикла, с акцентом на локализацию производства (на основе Постановления правительства РФ № 166).

Наконец, третий период начинается в 2010 г., когда государство приняло решение усилить процесс локализации производства и стимулировать выпуск на собственной территории автокомпонентов с высокой добавленной стоимостью на основе требований к расширению мощностей иностранных компаний и развитию исследовательских центров.

На первом этапе, в начале 1990-х гг., происходило снижение производства автомобилей, упавшего в 1994 г. относительно 1990 г. почти на 30%. Некоторый восстановительный рост начался в 1995 г. Это происходило при заметном усилении государственной поддержки отечественного автомобилестроения, которая позволила в 2004 г. выйти на уровень дореформенного 1990 г. В этот период на развитие автомобильной промышленности огромное влияние оказывал импорт иномарок (подержанных и новых). В 2002–2004 гг. в Россию ввозилось свыше 550 тыс. иномарок в год. Если в 2001 г. они составляли 42% от произведенных в стране, то в 2004 г. – уже 61%. Объемы производства отечественных марок продолжали постепенно сокращаться и к 2005 г. снизились на 11% к уровню 2001 г. Доля же иномарок российской сборки, хотя она и увеличилась, составляла всего 14% от общих объемов производства легковых автомобилей в стране (табл. 2).

Таблица 2. Структура производства легковых автомобилей в России в 2001‒2005 гг., тыс. штук

|

|

2001

|

2002

|

2003

|

2004

|

2005

|

|

Производство автомобилей в России, всего

|

1022

|

981

|

1011

|

1110

|

1069

|

|

в том числе:

российские марки

|

1017

|

971

|

954

|

977

|

910

|

|

иномарки российской сборки

|

5

|

10

|

57

|

133

|

159

|

Источники: Росстат агентство, АСМ-Холдинг.

К 2005 г. стало очевидным, что никакой государственной поддержкой не удается реанимировать отрасль в прежней конфигурации. В то же время иностранные компании проявляли все больший интерес к организации производства в России, привлекаемые емким рынком.

На втором этапе (в 2005 г.) государство, используя растущий потребительский спрос и интерес иностранных производителей, приняло решение создать качественно новую отрасль ‒ новые мощности по производству автомобилей, способных конкурировать с импортными. Политика защиты отечественных автомобилей на российском рынке сменилась режимом максимальной открытости для иностранных автомобильных концернов, стремлением сделать отрасль привлекательной для них.

Еще в 1996 г. был построен завод «Автотор», где собирались (а не производились) 27 моделей различных марок, преимущественно компании «General Motors». Однако положительное воздействие на прирост производства отрасли и ВВП оказалось незначительным вследствие потерь бюджета из-за сниженных таможенных пошлин. Довольно скоро правительство обеспокоилось ростом объема крупноузловой SKD-сборки и расширило список простых сборочных операций, которые необходимо осуществлять иностранным компаниям на территории России [1].

В 2005 г. был принят новый пакет законодательных документов, которым вводился режим промышленной сборки [2] для автомобилей. Его условия содержали обязательства для автопроизводителей осуществлять некоторые производственные операции на российских заводах: сварку кузова и его окраску, сборку двигателей, сборку задней и передней подвески и др. Устанавливалось требование достижения уровня локализации в 30% в течение 7‒8 лет. Режим промышленной сборки изначально был задуман правительством как комплексное решение создания новых или модернизации существовавших мощностей и как альтернатива ввозу готовых иномарок.

Существующим предприятиям давалось 1,5 года для организации на них сварки, окраски и сборки кузова, а вновь создаваемым – 2,5 года. После этого в течение 3,5 лет предприятия обязаны были сократить ввоз автокомпонентов на 30%, а резиденты особой экономической зоны ‒ на 50%.

В 2006–2007 гг. важнейшим качественным изменением отрасли стало создание новых производств по выпуску иномарок. Начали строительство или подписали инвестиционные соглашения крупнейшие иностранные автоконцерны: «Volkswagen», «PSA Peugeot Citroen», «Volvo», «General Motors», «Toyota», «Nissan», «Suzuki», «Hyundai». Они строили автозаводы в основном в Центральном и Северо-Западном федеральных округах. Третьим крупнейшим центром автомобилестроения в России традиционно оставался Приволжский федеральный округ, где уже имелась мощная производственная база. Поэтому там не строили новые заводы, а перепрофилировали действовавшие.

Быстро растущий выпуск иномарок существенно изменил структуру российского рынка легковых автомобилей [3]. В 2001 и 2002 г. реализация иномарок, собранных на российских заводах, была минимальной – 5 тыс. и 10 тыс. штук, в предреформенные 2004 и 2005 г. – уже 130 тыс. и 150 тыс., а в 2008 г. – около 600 тыс. штук. В то же время стремительно увеличивался импорт новых иномарок. Если в 2001 г. в Россию их было ввезено всего около 74 тыс., то в 2007 г. – более 1,2 млн и даже в кризисном 2008 г. – почти 1,5 млн. Всего же в 2002–2008 гг. импорт новых иномарок увеличился в 20 раз. Значительным сегментом рынка оставались импортные подержанные автомобили. Структура рынка в этот период представлена в табл. 3.

Таблица 3. Структура российского автомобильного рынка в 2001–2008 гг., %

|

|

2001

|

2002

|

2003

|

2004

|

2005

|

2006

|

2007

|

2008

|

|

Российские марки

|

68

|

60

|

58

|

54

|

45

|

35

|

27

|

20

|

|

Иномарки российской сборки

|

0

|

1

|

4

|

8

|

9

|

13

|

16

|

18

|

|

Иномарки импортные новые

|

6

|

7

|

11

|

18

|

26

|

36

|

43

|

46

|

|

Иномарки подержанные

|

26

|

32

|

27

|

20

|

20

|

16

|

14

|

16

|

За время реформирования российские марки существенно потеряли свою долю рынка. В 2001 г. на них приходилось 68% рынка, в 2005 г. – 45%, в 2008 г. ‒ только 20%. Несмотря на растущий выпуск иномарок в России, динамика рынка все больше определялась импортом. Если в 2001 г. на ввезенные иномарки (включая подержанные) приходилось 32% всех продаж, в 2005 г. – 46%, то в 2008 г. – уже 62%. Медленно сокращалась доля подержанных иномарок: 2001 г. – 26%, 2005 г. – 20%, 2008 г. – 16%. Наиболее сильно на состояние рынка влиял импорт новых иномарок. Если в 2001–2002 гг. ввезенные новые иномарки составляли 6–7% рынка, то в 2005 г. – 26%, а в 2008 г. – уже 46%, тогда как собранные в России – 1%, 9% и 18% соответственно. Опережающий рост импорта новых иномарок обеспечивался низкими таможенными барьерами. Это была сугубо российская специфика реформирования национального автопрома.

Таким образом, принятых нормативных актов оказалось недостаточно для формирования сбалансированной автомобильной индустрии, выпускающей необходимое количество качественных и современных автомобилей разных ценовых категорий. Российский рынок оказался слишком открыт для импорта иномарок, а условия для организации сборочных производств, предусматривающих ввоз автокомпонентов при уплате минимальных пошлин, были исключительно щадящие. Минимальный объем выпуска, позволявший иностранному концерну беспошлинно ввозить львиную долю компонентов для промышленной сборки, составлял 25 тыс. автомобилей в год.

Учитывая емкость нашего рынка и объемы выпуска крупных иностранных концернов, льготные нормативные условия слабо стимулировали их к созданию полноценных производств.

Процесс локализации столкнулся с рядом негативных факторов. Это, во-первых, небольшие размеры мощностей, разбросанные на достаточно большом расстоянии друг от друга и предназначенные для производства широкого диапазона платформ и моделей, что затрудняло производителям комплектующих осуществление инвестиций. Во-вторых –недостаток качественных базовых материалов (стальной продукции, пластиков и др.), а также поставщиков второго и третьего уровней. Наконец, высокие операционные издержки (по сравнению со странами Центральной и Восточной Европы, куда уже переместили свои мощности многие глобальные поставщики).

В этих условиях в 2010 г. Министерство промышленности и торговли приняло Стратегию развития российской автомобильной промышленности на период до 2020 г., установив цели и определив параметры промышленной сборки, направленные на ускорение процесса локализации. Производители, заинтересованные в продолжении практики пользования пониженными таможенными ставками, должны были взять на себя обязательства по резкому увеличению производственных мощностей, ускорению процесса локализации и интенсификации исследований и разработок на территории России (табл. 4).

Таблица 4. Изменение условий режима промышленной сборки в России

|

Условия

|

Старые

|

Новые

|

|

Годовые объемы производства

|

25 тыс. штук

|

Не менее 300‒350 тыс. штук не позже 2020 г.

|

|

Уровень локализации

|

30% за три года

|

60% за шесть лет

|

|

Двигатели и турбины

|

Отсутствие обязательств

|

Не менее 30% от объемов производства

|

|

Центры НИОКР

|

Отсутствие обязательств

|

Обязательно

|

Одним из новых параметров было требование по повышению уровня локализации производства к 2020 г. до 60%. Кроме того, модифицированная версия режима промышленной сборки включала в себя требование к иностранным производителям построить новые или модернизировать существующие мощности, доведя выпуск до 300‒350 тыс. автомобилей в год в течение 36‒48 месяцев после вступления в действие нового соглашения. Среди других требований следует отметить обязательства по организации производства двигателей и трансмиссий полного цикла (без указания конкретных объемов производства) с тем, чтобы 30% производимых в России автомобилей оборудовались произведенными в стране двигателями через 36‒48 месяцев после вступления в силу новых соглашений.

Совершенствование Постановления № 166 создало благоприятные предпосылки для формирования последующих альянсов и серьезных и значительных инвестиций глобальных автомобильных компаний. Было заключено около 400 меморандумов о намерениях. Некоторые из них превратились в инвестиционные соглашения.

Принятые в связи с присоединением России к ВТО регулятивные изменения создают проблемы для автомобильных компаний, локализовавших свое производство на территории страны. Наиболее важным фактором для всех участников автомобильного рынка является снижение импортных пошлин на подержанные автомобили (с 35 до 25%). Согласно данным Министерства промышленности и торговли, объемы импорта подержанных автомобилей в Россию уже достигают 800 тыс. единиц в год, что составляет 30% всего российского автомобильного рынка.

Снижение импортных пошлин может сделать местное производство в режиме промышленной сборки менее привлекательным. Российское правительство, осознавая эту угрозу, разработала новый механизм утилизационного сбора, который направлен не только на создание системы управления жизненным циклом автомобиля, но и на ограничение притока подержанных автомобилей (легковых, коммерческих и автобусов) на российский рынок.

Другой важной проблемой для иностранных автомобильных компаний, организовавших свое производство в России, является регулирование движения товаров в рамках СНГ, что приобретает особую актуальность в условиях дальнейшей интеграции и недавнего Соглашения о зоне свободной торговли. С учетом того, что некоторые страны СНГ имеют большие объемы крупноузловой сборки автомобилей на своей территории, для участников режима промышленной сборки в России могут возникнуть значительные риски в случае снижения или ликвидации таможенных пошлин на импорт из этих стран.

Наконец, следует упомянуть о так называемой Калининградской специальной экономической зоне, которая обладает беспрецедентными таможенными и налоговыми льготами. Чтобы стать резидентом этой зоны, достаточно выполнить минимальные условия. Статус резидента позволяет компании организовать здесь массовую крупноузловую сборку автомобилей без соответствующих обязательств по локализации производства и автокомпонентов (в 2011 г. в этой зоне таким образом было произведено 220 тыс. автомобилей). Такая ситуация не только создает условия для несправедливой конкуренции и демотивирует дальнейшие инвестиции в российскую автомобильную промышленность, но и противоречит долгосрочным планам российской промышленной политики.

Отрасль по производству автомобильных компонентов имеет важнейшее значение для развития всей автомобильной промышленности. По некоторым оценкам, до 60% стоимости автомобиля приходится на поставки комплектующих первого уровня. Очень часто производители автомобильных компонентов берут на себя всю ответственность за проектирование и эффективность функционирования каждого компонента. Они получают функциональные и пространственные спецификации от сборочных автомобильных компаний и осуществляют весь процесс проектирования и производства (от выбора материалов до создания прототипа компонента), обеспечивая автомобильную компанию готовым решением.

Сегодня компании, производящие автомобильные компоненты, являются лидерами в области инноваций. Большая часть современных технологических решений по увеличению безопасности и комфорта в современных автомобилях была разработана такими известными корпорациями, как «Bosch», «Valeo» и др.

Исторически автокомпонентный бизнес развивался двумя путями. Некоторые крупные производители автомобильных компонентов первоначально входили в состав автомобильных компаний (например, «Visteon» была в составе «Ford Motor», «Delphi» ‒ в составе «General Motors», «Denso» – в составе «Toyota» и т.д.). Позже они частично или полностью выделились в самостоятельные компании. Однако возникали и независимые частные компании, как правило, небольшого размера, которые росли вслед за рынком и ростом спроса на новые компоненты.

В России автокомпонентные заводы были построены вместе с автомобильными предприятиями. С одной стороны, это имело ряд преимуществ. Местоположение производства выбиралось таким образом, чтобы минимизировать логистические издержки. Расчет планируемых и вводимых мощностей привязывался к реальным потребностям автомобильных компаний, которые гарантировали рынок сбыта для производимой продукции. С другой стороны, размеры таких автокомпонентных заводов (на которых в ряде случаев трудилось до нескольких тысяч человек) превращали их в негибкие, медлительные производственные структуры. Гарантированный рынок не стимулировал инновации. Отсутствие конкуренции и огромные размеры этих заводов делали их неэффективными в смысле издержек производства. Близость к автомобильным предприятиям не исключала дублирования функций: одни и те же компоненты разрабатывались как инженерными отделами самих автомобильных заводов, так и предприятиями-поставщиками комплектующих. Аналогичная ситуация возникала и с выбором необходимых материалов, лабораторным тестированием и многим другим.

Типичное автокомпонентное предприятие производило широкую номенклатуру продукции. Например, Димитровградский автоагрегатный завод (ДААЗ) выпускал почти все автомобильные изделия: от дверных замков до радиаторов, карбюраторов и осветительной техники. Этот завод был создан в 1967 г. для обеспечения комплектующими Волжского автомобильного завода. Сегодня в ОАО «ДААЗ» входит восемь дочерних самостоятельных предприятий [4]. Общая площадь производственных помещений составляет 316 тыс. м². Для выпуска продукции завод использует 480 наименований комплектующих изделий, более 960 наименований материалов, которые поставляются 180 предприятиями. На заводе занято 8 тыс. человек.

Поскольку новые менеджеры бывших государственных автокомпонентных заводов долгое время продолжали бороться со снижением спроса, ценовым давлением со стороны автомобильных компаний и нехваткой наличности из-за высокой долговой нагрузки, переоборудование предприятий и технологическое обновление не являлись приоритетами. В результате АвтоВАЗ и другие российские автомобильные компании начали многие компоненты импортировать из-за рубежа.

Пришедшие в Россию глобальные автомобильные компании предпочитали работать со своими традиционными поставщиками, стараясь убедить их начать производство автомобильных компонентов на территории страны. В настоящее время такие международные компании, как «Automotive Lighting», «Johnson Controls», «Magna», «Lear», «Valeo», «Delphi» и многие другие объявили о строительстве собственных производственных мощностей в России. Однако объемы локального производства, как и уровень локализации, пока незначительны.

Причина заключается в том, что международные поставщики первого уровня работают с небольшим числом сборочных иностранных автомобильных компаний. Объем заказов, поступающих от одной такой зарубежной компании, недостаточен для оправдания полномасштабного производства автомобильных компонентов с глубокой локализацией. В результате многие компоненты и узлы продолжают импортироваться.

Российские поставщики автомобильных компонентов делятся, в соответствии с мировой классификацией, по типу поставляемой продукции:

- поставщики нулевого уровня – производство компонентов самими производителями автомобилей. Эта практика была традиционной в прежнем автопроме. Сейчас на заводах, производящих российские марки (АвтоВАЗ, ГАЗ, УАЗ, КамАЗ и др.), доля внутреннего производства комплектующих превышает 50% общей номенклатуры;

- поставщики первого уровня – производство готовых систем и модулей для финальной сборки (двигатели, КПП, сиденья, различные системы);

- поставщики второго уровня – поставка компонентов поставщикам первого уровня (поршневая группа для двигателя, рамы сиденья и др.);

- поставщики третьего уровня – производство простых деталей и заготовок для поставщиков второго уровня (литье, болты, различные материалы).

Производитель автокомпонентов может объединять у себя 2–3 уровня. Сейчас в России насчитывается примерно 2 тыс. поставщиков автомобильных компонентов, из них 75% поставляют комплектующие изделия, а 25% – сырье и материалы.

В 2007 г. объем первичного рынка автокомпонентов составлял 7–8 млрд долл. Внешние предприятия производили компоненты на 3,6–4,2 млрд долл., остальное – сами автомобильные заводы. При этом 90% комплектующих были предназначены для традиционных российских автозаводов и только 10% – для сборочных предприятий иностранных компаний.

Масштабы производства российских предприятий, выпускающих автокомпоненты, не соответствуют растущим потребностям российских и совместных автозаводов, а ограниченные финансовые возможности не позволяют провести необходимую модернизацию. Типичны устаревшие технологии и оборудование, низкое качество продукции. Редко у кого есть собственные ноу-хау для разработки и производства современной сложной продукции. Работать на мировом уровне способны не более 5% производителей. Так, за последние 20 лет многие поставщики АвтоВАЗа вообще не осуществляли инвестиций в обновление и ремонт оборудования.

Назовем две стратегии развития российских компаний по производству автомобильных компонентов, которые могут быть успешными. Одна состоит в формировании партнерства с международными автокомпонентными компаниями, заинтересованными в совместной работе на рынке на основе реконструкции и реструктуризации уже существующих мощностей. Этот вариант подходит скорее крупным, достаточно эффективным российским предприятиям, нуждающимся в технологическом обновлении и качественном совершенствовании производства и продуктов.

Вторая стратегия заключается в акценте на самостоятельном развитии с использованием опыта и поддержки родственных компаний. Это касается, в частности, узлов из пластика, когда производитель таких компонентов может использовать опыт и технологии поставщика соответствующих материалов (пластмасс). Помощь производителей базовых материалов, инжиниринговых компаний или проектировщиков оборудования даст возможность выпускать и предлагать на рынке эффективные и качественные компоненты для автомобильных компаний.

К настоящему времени из 25 ведущих глобальных компаний-поставщиков комплектующих в России присутствуют только 13. Тем не менее многие поставщики включают в свои планы растущий российский рынок. В среднесрочной перспективе иностранные автомобильные компании могут довести выпуск автомобилей в стране до 3 млн единиц в год. Кроме того, значительный уже имеющийся парк автомобилей создает потенциальный спрос на комплектующие и запасные части.

Можно отметить несколько производственных ниш, где процесс локализации уже начался или имеет хорошие перспективы. Это металлическое литье, штамповка, внутренние и внешние изделия из пластика (панели, бамперы и т.п.), аккумуляторные батареи, шины и колеса, автомобильное стекло и зеркала, лакокрасочные изделия, электропроводка. Однако до сих пор существуют серьезные проблемы с локализацией производства силовых систем и установок (двигатели, трансмиссии, карданные валы, дифференциалы и др.), шасси, ведущих мостов, подвесок, электроники, систем вентиляции и кондиционирования воздуха.

Чтобы превратить сектор производства комплектующих в конкурентную и устойчивую отрасль, необходимы также более настойчивые усилия по стимулированию научных исследований и разработок. Россия известна своими квалифицированными инженерными кадрами и специалистами в информационных технологиях. Нужно использовать позитивный опыт, накопленный в других сферах экономики ‒ таких как оборонная и авиакосмическая промышленность.

Проблемы повышения конкурентоспособности

Опыт последних лет показал, что формирование конкурентоспособной автомобильной промышленности почти невозможно без использования иностранных технологий и капитала. Оно также предполагает защиту существующих инвестиционных преференций. Эти вопросы играли существенную роль во время переговоров об условиях присоединения России к ВТО.

На этих переговорах Европейский Союз выдвигал требования о сокращении периода активного действия инвестиционных соглашений, снижении уровня локализации, установлении единых ставок тарифов на импорт компонентов и узлов для всех автопроизводителей. В результате Россия согласилась сократить срок действия льгот, а также принять на себя обязательства по выплате компенсаций за возникающие различия в таможенных тарифах из своего бюджета [5]. С целью гармонизации российского законодательства о промышленной сборке с положениями ВТО был установлен переходный период до 1 июля 2018 г., в течение которого уже заключенные инвестиционные соглашения с иностранными инвесторами оставались в силе.

Россия также взяла на себя обязательство снизить таможенные пошлины на импорт новых автомобилей с 25% до 15%. Этого уровня страна должна достичь к концу семилетнего переходного периода, установленного для целой группы товаров. Наиболее существенное снижение тарифов предполагается в течение последних трех лет переходного периода. Кроме того, Россия согласилась компенсировать европейским производителям автомобильных компонентов возможное сокращение импорта, которое может возникнуть вследствие поддержания высокого уровня локализации в режиме промышленной сборки.

Все эти требования, как ожидается, не приведут к резким изменениям в среднесрочной перспективе. Однако по истечении переходного периода уровень защитных тарифов для автопроизводителей в России резко снизится. До этого времени необходимо сформировать стабильную автомобильную промышленность, способную конкурировать с иностранными компаниями на мировых рынках.

Удельный вес российских брендов в структуре рынка продаж легковых автомобилей снизился с 34% в 2010 г. до 25% в 2011 г. и до 21% в 2012 г. Одновременно доля иностранных брендов, произведенных на территории страны, выросла с 34% в 2010 г. до 45% в 2012 г. Возросла также и доля импорта: с 32% в 2010 г. до 34% в 2012 г. (табл. 5).

Таблица 5. Структура рынка продаж легковых автомобилей в России, %

|

|

2010 г.

|

2011 г.

|

2012 г.

|

|

Российские бренды

|

34

|

25

|

21

|

|

Произведенные в России иностранные бренды

|

34

|

40

|

45

|

|

Импорт

|

32

|

35

|

34

|

Источник: расчеты авторов.

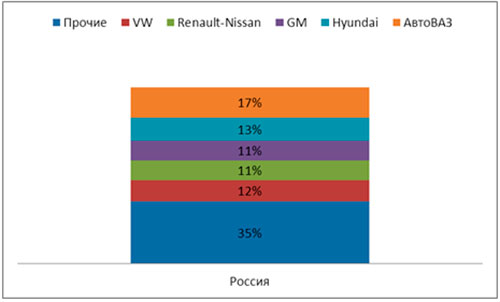

Рис. 1 дает представление о том, как изменялась структура производства иностранных и российских брендов в последние годы.

Рис. 1. Структура производства иностранных и российских брендов в России

Источник: АСМ Холдинг.

Сегодня производителей автомобилей в России можно разделить на три основных типа:

- традиционные российские производители (АвтоВАЗ, ГАЗ, КамАЗ, ЗИЛ и др.). Для них характерны изношенная производственно-технологическая база, ограниченность источников инвестиций, недостаточность масштабов выпускаемых автомобильных платформ и моделей, нехватка современных технологий, гибкости производства и профессионального менеджмента;

- российские сборочные предприятия («Иж-Авто», ТагАЗ, предприятия группы «Соллерс» и др., осуществляющие сборку иностранных брендов). Характеризуются относительно современными технологиями и гибкостью производства, западным стилем управления, неразвитостью собственного инжиниринга и недостаточными масштабами производства для увеличения локализации. Важная проблема – отсутствие у многих из них прав на интеллектуальную собственность (например, «Автотор» является лишь контрактным сборщиком автомобилей);

- иностранные автопроизводители («Ford», «General Motors», «Renault» и т.д.). У них еще малые масштабы производства в России и низкий уровень локализации, отсутствуют, как правило, инжиниринговые центры.

На российском рынке легковых автомобилей представлены многочисленные модели. Это говорит о его относительной развитости, но создает проблемы конкурентоспособности по масштабам производства. Производственные мощности АвтоВАЗа, который остается основным традиционным производителем легковых автомобилей, достигают 1 млн единиц в год. Большинство других автопроизводителей выпускают значительно менее 100 тыс. автомобилей в год.

Средний объем производства одной модели в России значительно ниже уровня многих других стран. В США, Испании, Южной Корее и странах Восточной Европы он составляет около 119 тыс. автомобилей в год, в Китае и Бразилии – около 61 тыс., в России – лишь 27 тыс.

В сегменте автомобильных компонентов в России присутствуют также три основных типа производителей:

- российские производители в составе автомобильных компаний и самостоятельные предприятия (СОК, «Ителма» и др.). Они нацелены преимущественно на производство компонентов для существующих и устаревших российских моделей; располагают в основном морально и физически изношенной технологической базой; характеризуются нехваткой новых разработок и технологий, профессионального менеджмента; не имеют достаточных инвестиционных ресурсов и инжиниринговых навыков для освоения новых видов продукции и расширения клиентской базы; имеют низкий уровень качества, не позволяющий поставлять продукцию международным автоконцернам и производителям автокомпонентов;

- совместные предприятия российских и иностранных производителей (ZF, «Faurecia», «Delphi» и др.). Располагают относительно современными технологиями и оборудованием, полученными от международных партнеров; фокусируются на производстве технологически простых компонентов с низким уровнем добавленной стоимости (бамперы, жгуты, светотехника и т.д.), разработанных международными партнерами, или на лицензионной сборке сложных компонентов с низким уровнем локализации субкомпонентов (КПП, двигатели и пр.); практически не имеют прав на интеллектуальную собственность, собственного инжиниринга и НИОКР; имеют узкую специализацию ‒ обычно в небольшом ассортименте продуктов из одной-двух категорий компонентов;

- иностранные производители компонентов («Lear», «Bosch», «FederalMogul» и др.). Имеют низкий уровень локализации субкомпонентов и сырья, узкую специализацию и неразвитую клиентскую базу, что приводит к малым масштабам производства; ориентированы на поставки на внутренний российский рынок; фокусируются на технологически простых компонентах с низким уровнем добавленной стоимости (сиденья, свечи, выхлопные системы и т.п.).

Технический уровень создаваемой в последние годы российской автомобильной продукции в основном соответствует международным требованиям, правда, с существенной задержкой (до 4–7 лет) по времени их применения ‒ в частности, в отношении выбросов вредных веществ, обеспечения защиты пешеходов при дорожно-транспортных происшествиях, оснащения электронными системами обеспечения устойчивости и т.п. Имеется определенное отставание и по уровню надежности, ресурсу, топливной экономичности, уровню комфорта, по использованию в серийном производстве передовых технических идей и технологий.

Затраты на НИОКР у российских автопроизводителей не превышают 1% годовой выручки, а в ведущих зарубежных компаниях – не менее 4–5%. Это приводит к тому, что цикл развития новых моделей в России значительно длиннее, в результате модельный ряд обновляется заметно медленнее. Если за норму брать средний показатель затрат на НИОКР у глобальных производителей (4%), Россия должна направлять на эти цели не менее 44–53 млрд рублей в год.

Российские компании инвестировали в развитие отрасли в долевом отношении от объема реализации в 4–5 раз меньше своих иностранных конкурентов. Это является следствием недостаточной эффективности привлечения кредитов. Сегодня практически невозможно привлечь кредитные средства ни по срокам, сопоставимым со сроком окупаемости автомобильных производств (6–7 лет), ни по средним ставкам (8–10% годовых). А ведущие зарубежные автопроизводители привлекают долгосрочные средства по ставкам 5–6% и менее.

Повышение конкурентоспособности остается ключевым условиям роста экспорта. Россия все еще отстает от глобальных конкурентов по издержкам и качеству продукции. Можно выделить семь важнейших условий превращения российской автомобильной промышленности в отрасль, соответствующую международным стандартам:

- масштабный и стабильный внутренний спрос;

- конкурентные факторы производства и эффективная инфраструктура;

- предсказуемое и стимулирующее государственное регулирование;

- критическая масса локальных и локализованных производителей;

- эффективная сеть поставщиков комплектующих, включая базовые материалы;

- эффективный и гибкий производственный процесс по всей цепочке добавленной стоимости;

- ориентированные на потребителя продукты и продажи.

Масштабный и стабильный внутренний спрос

Восстановление спроса на автомобили после кризиса 2008‒2009 гг. оказалось в России более быстрым, чем обычно бывает после кризиса. Политика утилизации старых автомобилей, проводимая в 2011‒2012 гг., способствовала росту продаж на 600 тыс. машин. Важными факторами послужили также возвращение коммерческого кредитования покупок и восстановление уровня доходов населения.

Дальнейший рост спроса будет более медленным, однако достаточно стабильным, что обусловлено относительно низким уровнем автомобилизации в России (290 машин на тысячу жителей, в то время как в Восточной Европе ‒ 400, в Западной Европе ‒ 560 и в США ‒ 740). Кроме того, большая часть зарегистрированных автомобилей являются устаревшими по западным стандартам, что также должно способствовать дальнейшему росту спроса.

В то же время отрасль продолжает отличаться высокой волатильностью. Спрос коррелирует с макроэкономическими показателями, такими как рост реального дохода населения, цены на нефть, уровень процентных ставок и др. Колебания нефтяных цен могут вызывать квартальные скачки спроса на автомобили. Все это делает российский автомобильный рынок наиболее неустойчивым в мире среди стран-крупных автопроизводителей с уровнем отклонения в месячных продажах, в два раза превышающим уровень Бразилии, США, Германии и даже Китая.

В течение последних четырех лет в пиковые месяцы объем продаж автомобилей в России был в среднем в четыре раза выше по сравнению с кризисными месяцами. Такая волатильность угрожает развитию российской автомобильной промышленности. Это ведет к высокому дисконтированию рисков в процессе корпоративного планирования и снижению уровня инвестирования в проекты, что ставит под угрозу процесс модернизации, расширения производства и мощностей.

В этой связи от государства требуется выстраивание долгосрочных и эффективных стимулирующих мер и механизмов, чтобы противостоять резким колебаниям рынка, включая использование тарифных механизмов, стандартов безопасности и экологичности. Другой эффективной мерой борьбы с волатильностью рынка является стимулирование экспорта. Необходимо также иметь наготове меры на случай непредвиденных обстоятельств, связанных с кризисом или резким подъемом конъюнктуры. В периоды кризисов к таким мерам относятся программы утилизации, которые стимулируют покупателей заменять старые автомобили на новые; в периоды быстрого роста к экстренным мерам можно отнести ограничения потребительского кредитования.

Конкурентные факторы производства и эффективная инфраструктура

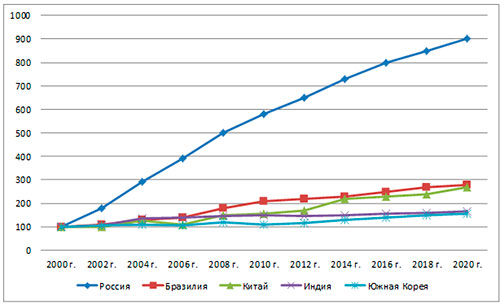

Быстро растущие издержки, возможно, представляют собой наибольшую угрозу развитию российской автомобильной промышленности. Переоцененный рубль, жесткий рынок труда и низкая производительность способствуют повышению издержек производства. В 2013 г. уровень заработной платы, скорректированный на уровень производительности труда, был в России в 7 раз выше, чем в 2000 г. Для сравнения, в Бразилии и Китае этот показатель вырос только в 2 раза. В других странах рост был еще более низким (рис. 2).

Рис. 2. Динамика трудовых издержек* в автомобильной промышленности России и ряде развивающихся стран (заработная плата, скорректированная на производительность труда), 2000 г. – 100**

** В 2000 г. индекс трудовых издержек был равен 100.

Источник: Economist Intelligence Unit; BCG analysis.

Такой тренд представляет собой двойную угрозу для российской автомобильной промышленности. Во-первых, теряют конкурентоспособность на внутреннем и глобальном рынке производимые в стране автомобили. Во-вторых, инвестиции в отрасль становятся все менее привлекательными.

Кроме того, продолжается быстрый рост энергетических издержек: цены на электроэнергию за последние пять лет росли ежегодно на 13%. Остается очень дорогой и логистика. Например, стоимость перевозки одного контейнера из Нижнего Новгорода в Петербург такая же, как и в южнокорейский Пусан, хотя последний находится в 20 раз дальше. Ряд автомобильных компаний отмечают, что издержки удовлетворения спроса на Украине за счет импорта автомобилей, произведенных в России, даже выше, чем за счет произведенных в Японии.

Для решения проблемы необходимы значительные инвестиции в инфраструктуру, в частности, в строительство высокоскоростных магистралей между центрами автомобильного производства и центрами наиболее высокого спроса на автомобили. При этом целесообразно оптимальное сочетание автомобильных и железных дорог. Кроме того, требуется либерализация транспорта и энергетики, создание конкуренции в этих областях с целью устранения структурных деформаций и ограничения роста издержек.

Предсказуемое и стимулирующее государственное регулирование

Хотя законодательство часто является неповоротливым, оно, тем не менее, опережает процесс разработки новых автомобилей и продолжительность жизненного цикла продукта. Обычно для разработки нового автомобиля требуется от четырех до пяти лет, а его жизненный цикл составляет приблизительно семь лет.

Соответственно, краткосрочные и частые изменения в регулировании создают проблемы для производителей. Если компания вынуждена ждать наступления следующего жизненного цикла продукта для учета новых изменений в регулировании, временной лаг может достигать десяти лет, что снижает эффективность регулирования.

В этой связи необходимы эффективные механизмы стимулирования инвестиций в разработку новых моделей или совершенствование технологических процессов. Нужны четкость, ясность и заблаговременность информации о принимаемых изменениях (таких как введение новых норм выбросов в атмосферу), что повысит возможности отрасли адекватно реагировать и получать от них эффект.

Критическая масса локальных и локализованных производителей

Проведенный в 2010 г. компанией «Boston Consulting Group» анализ показал, что уровень издержек у автомобильных компаний в России на 15‒20% выше, чем в других развивающихся странах, что связано с недостаточными объемами производства.

В течение 2011‒2012 гг. международные автомобильные корпорации, такие как BMW, «Ford», «General Motors», «Hyundai/Kia Motors», «Mazda», «PSA Peugeout Citroen/Mitsubishi Motors», «Renault-Nissan», «Toyota» и «Volkswagen/Audi» объявили о строительстве новых или расширении существующих мощностей. Вместе с производством российских марок совокупные мощности в стране могут возрасти до 3,3 млн автомобилей к 2016 г. Из них 50% будет приходиться на принципиально новые, начатые с нуля проекты (табл. 6).

Таблица 6. Динамика производственных мощностей в автомобильной промышленности России (тыс. штук)

|

|

2007

|

2012

|

2016

|

Темпы прироста в 2007-2012 гг., %

|

Темпы прироста в 2012-2016 гг., %

|

|

Новое строительство

|

395

|

970

|

1720

|

146

|

77

|

|

Расширение мощностей

|

1230

|

1360

|

1620

|

11

|

19

|

|

Всего

|

1625

|

2330

|

3340

|

43

|

43

|

Источник: Global Insight; корпоративная информация; BCG Analysis.

Важная отметка была достигнута в 2012 г. Впервые в истории российской автомобильной промышленности доля произведенных международными автомобильными корпорациями на территории России автомобилей превысила долю импортных и национальных брендов (соответственно, 41%, 36% и 24%). В 2005 г. удельный вес локализованных зарубежных производителей на российском рынке составлял 7%. Несколько локализованных моделей и общих автомобильных платформ международных корпораций («Hyundai Solaris/Kia Rio», «Ford Focus», «Renault Logan/Dacia Sandero», «Opel Astra/Chevrole Cruse», «Volkswagen Polo») получили широкое признание потребителей. Объемы производства каждой из этих моделей достигли в пиковые годы 50 тыс. штук – важного порога дальнейшей локализации.

Национальные производители также подтягивают уровень своего профессионализма и расширяют деятельность. АвтоВАЗ запустил новый седан «Лада Гранта» и универсал «Лада Ларгус» с целью восстановления своей рыночной доли в сегменте бюджетных автомобилей и планирует выпуск новых моделей на совместной платформе с «Renault-Nissan». ГАЗ сконцентрировался на производстве коммерческих брендов, ограничившись контрактной отверточной сборкой легковых автомобилей зарубежного производства. КАМАЗ заключил альянс с компанией «Daimler» для производства нового поколения тяжелых грузовиков, разрабатываемых совместно с зарубежными поставщиками. «Соллерс», после прекращения сотрудничества с итальянским «Фиатом» и поставок двигателей на ГАЗ, с 2010 г. сосредоточился на совместных проектах с компаниями «Ford», «Toyota» и «Mazda». Российские национальные автомобильные компании используют иностранных партнеров для модернизации производственных процессов и внедрения современных методов повышения эффективности.

По мере того как иностранные и российские национальные компании увеличивают объемы производства и стараются снизить издержки, на первый план выступает показатели прибыльности. В 2009 г. почти все автопроизводители понесли существенные убытки, многие еще и теперь не вышли на докризисный уровень. Главной проблемой остается высокая степень раздробленности, фрагментированность российского автомобильного рынка (рис. 3).

Рис. 3. Структура автомобильного рынка России, %

Как видно из рис. 3, пять крупнейших автомобильных компаний контролируют 65% внутреннего российского рынка, что является наиболее низким показателем среди ведущих стран мира (в Бразилии этот показатель составляет 80%, в Индии – 81%). Хотя это обстоятельство и позволяет потребителям использовать преимущества широкого выбора моделей и конкурентных цен, оно существенно снижает рентабельность бизнеса.

Повышению эффективности может способствовать развитие экспорта. При этом экспортные программы должны носить стратегический характер и разрабатываться в благоприятной экономической обстановке.

Эффективная сеть поставщиков комплектующих, включая базовые материалы

Снабжение запчастями и комплектующими всегда было «ахиллесовой пятой» российской автомобильной промышленности. Продуктовый дизайн не менялся в течение десятилетий; жесткие долгосрочные производственные планы и отсутствие конкуренции приводили к тому, что поставщики комплектующих не чувствовали необходимости осуществлять собственные НИОКР, вносить изменения в технологические процессы и систему управления, совершенствовать производство и повышать его гибкость.

В результате независимые российские поставщики комплектующих, как правило, не имеют достаточных технологических и финансовых возможностей для бесперебойного снабжения необходимыми узлами сборочных предприятий. По недавним оценкам компании «The Boston Consulting Group», только 20% российских внутренних производителей комплектующих (7 компаний с объемом оборота в 200 млн долл.) способны выжить на рынке к 2016 г. 18 компаний с объемом оборота в 700 млн долл. находятся в нестабильном состоянии. 10 фирм с объемом оборота в 200 млн долл. близки к банкротству [6].

Международные производители комплектующих не спешили локализовать производство на территории России, предпочитая страны Восточной Европы, Китай, Индию и Бразилию. Доля локально производимых комплектующих в собранных на территории России автомобилях редко превышает 25%, в то время как Постановление правительства № 166 устанавливает уровень в 60%.

В перспективе в этой области намечается рост: 26 из 40 ведущих глобальных производителей комплектующих уже начали свое производство в России. Пионерами стали такие компании, как «Bosch», «Delphi» и «Magna», которые расширяют производство за счет строительства новых мощностей, поглощения местных российских компаний и создания различных форм партнерства. Более активными становятся интегрированные группы поставщиков, находившиеся в составе российских компаний АвтоВАЗ и ГАЗ и теперь позиционирующие себя в качестве независимых производителей. Многие международные автомобильные компании помогают компаниям-поставщикам организовывать совместные предприятия с иностранными партнерами.

В конечном итоге развитие индустрии производства автомобильных комплектующих будет зависеть от конкурентного уровня издержек. В 2010 г. издержки производства комплектующих на территории России у международных компаний был на 20% выше, чем на заводах в своих собственных странах. Это объясняется сравнительно небольшими масштабами производства, высокой долей брака и значительными логистическими издержками. Повышение масштабов производства и его рационализация способны снизить отставание в издержках до 13%. Наиболее современные заводы международных поставщиков комплектующих в России достигли уже международного уровня производительности. Но для того, чтобы модернизировать всю отрасль и довести ее до уровня глобальной конкурентоспособности, требуются значительно большие инвестиции.

Так же обстоит дело и в отношении поставщиков комплектующих второго и третьего уровней, а также поставщиков базовых основных материалов. Большое значение имеют транспортные издержки и близость таких базовых отраслей, как производство стали, пластиков, стекла и резинотехнических изделий. В настоящее время большинство иностранных компаний, локализовавших производство автомобилей на территории России, используют импортные материалы из Западной Европы, Южной Кореи или Японии. Теоретически существует возможность замены импортных литья и штамповки на российские изделия, однако процесс этот идет пока очень медленно.

Важным сдерживающим фактором является и постоянный рост цен на электроэнергию, что подрывает конкурентоспособность российских компаний ‒ поставщиков комплектующих.

Эффективный и гибкий производственный процесс по всей цепочке добавленной стоимости

Автомобильные компании в России, в том числе иностранные, имеют раздутый аппарат управления. Так, накладные расходы здесь примерно на 35% выше, чем это принято в международной практике. Российские компании, не прошедшие процесс реорганизации, содержат излишние управленческие структуры и звенья или чрезмерно большое число уровней отчетности. Неэффективность управления часто остается невидимой для высшего управленческого звена.

Серьезной проблемой, особенно для российских компаний, является соблюдение правовых норм. В развитых странах под этим обычно понимается соблюдение нормативного законодательства, внутренних правил компании и отношений с бизнес-партнерами. В российских условиях соблюдение правовых норм часто означает предотвращение краж, обмана и мошенничества, особенно в процессе производства и логистики. Хотя и здесь в последние годы удалось достичь существенного прогресса.

Ориентированные на потребителя продукты и продажи

Ни российские, ни локализованные иностранные компании не функционируют в России с полной эффективностью. Российские компании нередко уступают в конкурентоспособности иностранным в крупных городах и западных регионах страны, в то время как иностранные компании не могут использовать полностью потенциал продаж в городах средних и малых размеров, регионах Урала, Западной Сибири и Дальнего Востока.

Российские автопроизводители сталкиваются с проблемами длительности и трудоемкости процесса формирования и поступления заказов на автомобили, длинных логистических цепочек и сроков поставок готовой продукции. Эти проблемы частично обусловлены большими размерами страны, но также и отсутствием эффективных логистических компаний.

Исследования показывают, что ни российские, ни иностранные автомобильные компании не используют в полной мере потенциал послепродажных и финансовых услуг. Российские компании традиционно рассматривают послепродажное обслуживание как неизбежную нагрузку, а не как потенциальный источник прибыли для себя и своих дилеров, сосредотачиваясь только на выполнении требований гарантийного обслуживания.

Дефицит запасных частей заставлял поставщиков создавать свои собственные сети распределения. В результате доля производства запасных частей силами автомобильных компаний достигает в России 20% рынка, в то время как в Западной Европе этот показатель составляет 2‒5%. Однако собственное производство всегда связано с более высокими издержками. Поэтому прибыльность послепродажного обслуживания в России существенно ниже западноевропейского уровня. В странах Западной Европы дилеры традиционно получают 50‒70% своих доходов от поставок запасных частей и послепродажного обслуживания. В России этот показатель составляет только 10‒30%.

Примечания:

[1] Реус А. «Режим промышленной сборки» инновационная система привлечения инвестиций. // Минпромторг РФ, 01 сентября 2006 г.

[2] Под промышленной сборкой моторных транспортных средств понимается система серийного производства на основе технологических процессов, обеспечивающая проектные производственные мощности предприятия не менее 25 тыс. единиц в год при двухсменном режиме работы, включая: сварку, окраску и сборку кузова; монтаж оборудования салона; монтаж силового агрегата, рулевого механизма, передней и задней подвески, выпускной системы; монтаж электрооборудования, элементов подвески; монтаж элементов экстерьера; обязательное проведение контрольных испытаний готовых моторных транспортных средств.

[3] Под российским автомобильным рынком понимаются реализуемые в России новые легковые автомобили, произведенные в стране и за ее пределами, а также ввезенные в нее подержанные иномарки. При определении объема рынка учитываются только первые продажи этих машин, перепродажи их владельцами игнорируются.

[4] Димитровградский завод светотехники, Димитровгралский завод порошковой металлургии, Димитровградский завод радиаторов, Димитровградский инструментальный завод, Димитровградская финансовая компания, Димитровградский индустриальный парк, ООО "Промышленные активы и оборудование".

[5] AEB Business Quarterly, Summer 2012, p. 22.

[6] Transforming Russia’ Auto Industry. The Boston Consulting Group. July 2013.

Читайте также на нашем портале:

«Глобальная экономика и ее отрасли в 2014 г.» Владимир Кондратьев

«Глобальный рынок машиностроения» Владимир Кондратьев

«Важнейшие сектора мировой экономики в 2013 г.» Владимир Кондратьев

«Автомобильная промышленность в развивающихся странах» Владимир Кондратьев

«Россия: автомобильный рынок или автомобильная промышленность?» Владимир Кондратьев

«Отраслевая промышленная политика как мотор модернизации экономики» Владимир Кондратьев